Основные показатели промышленного использования электрохимического способа водоподготовки.

Е.К. Казимиров

ООО «Азов», г. Дзержинск

Согласно нормативным документам задача обеспечения работы оборудования и теплопроводов энергетических объектов в режиме отсутствия накипеобразования и коррозии требует поддержания определенных физико-химических показателей сетевой и подпиточной воды [1-3]. Данные показатели для крупных, средних и малых энергетических объектов однозначно ориентированы на реализацию способа водоподготовки, включающего фильтрацию на ионообменных фильтрах и деаэрацию.

Однако, при наличии такого четкого руководства к действию, нормативно декларируемого в течение как минимум 20 лет, известно, что в городах и регионах РФ 60-70% объектов нецентрализованного энергоснабжения (малые, средние котельные и теплопункты) эксплуатируются без водоподготовки, или существующие установки водоподготовки работают крайне неэффективно.

Применительно к малым и средним котельным, при реализации ионообменного способа водоподготовки и деаэрации эксплуатационные расходы составляют 20-40 рублей на подготовку одного кубического метра воды. Для иллюстрации значимости данного показателя можно привести эксплуатационные расходы на водоподготовку районной котельной мощностью 4,5Гкал/час, потребляющей для системы горячего водоснабжения и отопления 10 м3/час подпиточной воды. При себестоимости ионообменного способа водоподготовки и деаэрации порядка 30 рублей/м3 эксплуатационные затраты только за отопительный сезон (7 месяцев) составят: 10 х 24 х 30 х 7 х 30 = 1512000 рублей.

Таким образом, величина эксплуатационных затрат примерно того же порядка, что и стоимость основного оборудования - котлоагрегатов.

Можно предположить, что тенденция к увеличению себестоимости традиционного способа водоподготовки, наметившаяся в последние 5-10 лет, будет только возрастать. Косвенно это предположение подтверждает информация о том, что себестоимость аналогичного способа водоподготовки 1м3 подпиточной воды, включающего дополнительно коррекционную обработку по рН и ингибированию, составляет в США 11-26 долларов [4].

В условиях крайнего дефицита средств у муниципальных энергетических служб и объединений как на содержание и эксплуатацию котельных, так и на реконструкцию, наиболее целесообразно использовать такой способ водоподготовки, который при достаточной эффективности имел бы сравнительно малые капитальные и эксплуатационные затраты.

В настоящее время в технической литературе публикуется много сообщений о разработке и использовании новых ,альтернативных традиционному способов водоподготовки [5-7]. Естественно, наибольший интерес представляют сведения, полученные при промышленной эксплуатации новых способов.

В настоящей статье рассматриваются практические результаты использования на 45 промышленных объектах нового электрохимического способа водоподготовки, реализованного в целом более чем в 450 водогрейных котельных и теплопунктах на территории РФ и стран СНГ.

Технико-экономические показатели на данных объектах позволяют уточнить эксплуатационные расходы по использованию электрохимического способа, которые в среднем не превышают 0,5 рублей на 1м3 подпиточной воды.

Применительно к расчетным параметрам районной котельной, приводимым выше, себестоимость электрохимического способа водоподготовки за отопительный сезон (7 месяцев) составит: 10 х 24 х 30 х 7 х 0,5 = 25200 рублей.

Таким образом, реальный экономический эффект за счет использования электрохимического способа водоподготовки в сравнении с традиционным ионообменным для котельной 4,5 Гкал/час и подпиткой 10м3/час составит более одного миллиона рублей за отопительный сезон.

Метод электрохимической обработки воды разрабатывался применительно к решению задачи безнакипного режима работы водогрейных котельных, теплопунктов и теплопроводов [8,9].

Однако впоследствии, при реализации данного способа, было обращено внимание на те объекты, где в качестве подпиточной воды использовалась коррозионно активная вода. Коррозионная активность подпиточной воды определялась путем расчета индекса насыщения (индекс Ланжелье) и суммарного содержания хлор-ионов (Cl-) и сульфат-ионов (SO42-) на основании данных физико-химического анализа.

Степень воздействия коррозионно активной подпиточной воды на теплопередающие поверхности котлов, теплообменников и трубопроводов теплотрасс определялась анализом подпиточной и сетевой воды на суммарное содержание ионов железа (Fe2+ + Fe3+).

Предотвращение процесса накипеобразования констатировалось отсутствием отложений накипи на теплопередающих поверхностях, сохраненного первоначального перепада давления до и после теплоагрегата, сходимостью расчетного количества поступающих в тепловую сеть накипеобразующих солей (на основании анализа показателей жесткости подпиточной и сетевой воды, объема подпитки системы) с реальным количеством уловленной и выгруженной из аппарата накипи.

При реализации на энергетических объектах электрохимического способа водоподготовки используется аппарат типа АЭА-Т (рис.1), основными элементами которого являются недеформируемая стальная пластина (катод) и прямоугольный параллелепипед (анод), выполненный из токопроводящего графитированного материала.

При движении через аппарат с определенной удельной скоростью относительно электродной площади сетевая вода последовательно проходит, меняя направление движения, три секции: зону входа, межэлектродное пространство и зону выхода. Расстояние между анодной и катодной пластинами имеет фиксированные размеры [10]. Плотность тока на электродах поддерживается в заданном интервале путем использования блока питания.

Аппарат электрохимической обработки воды обычно устанавливается на обратном сетевом трубопроводе до сетевых насосов и после врезки трубопровода подпиточной воды (рис.2).

Байпасное присоединение аппарата к сети позволяет производить периодическую выгрузку уловленных солей жесткости (2-3 раза за отопительный сезон) без остановки работы котельной. В целом весь процесс чистки занимает 2-3 часа.

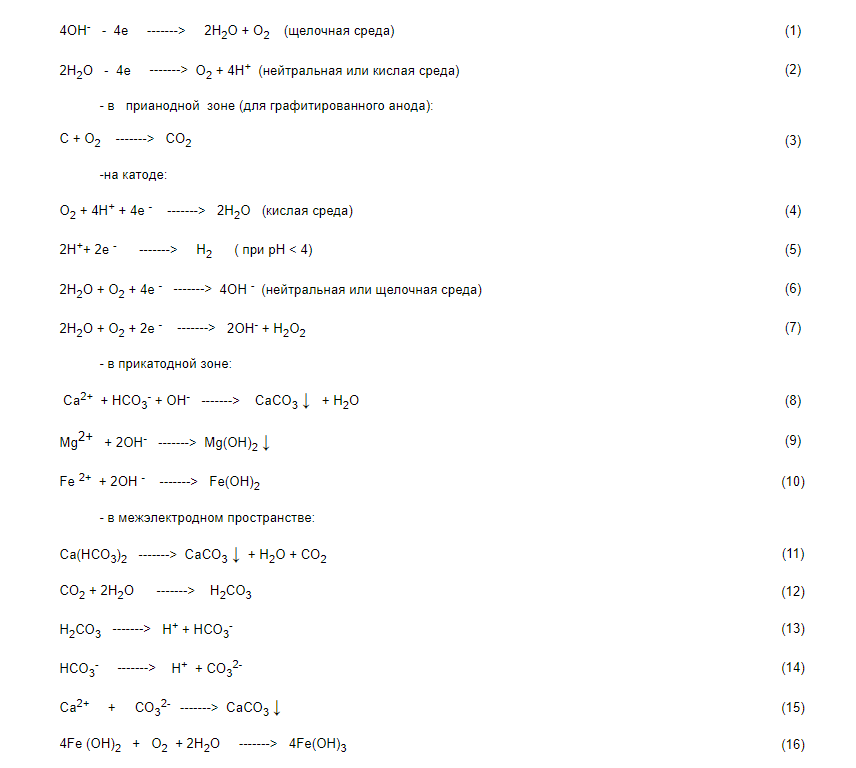

При условии поддержания на электродах определенной плотности тока в межэлектродном пространстве основными являются следующие химические и электрохимические реакции: - на аноде:

С целью снижения накипеобразующей и коррозионной активности сетевой воды в аппарате создаются условия, при которых наиболее значимыми являются реакции 1,3,6,8-10,14,15.

Известно, что индикаторными показателями, определяющими накипеобразующую и коррозионную активность воды, являются индекс насыщения (Jн) (Ланжелье) и величина суммарного содержания хлор- и сульфат-ионов (SSO4+Cl). Общепринято, что в обычных условиях эксплуатации теплоагрегатов и теплосети при значениях Jн < 0 вода коррозионно активная, при O<Jн<0,5 вода практически стабильна и величина накипеобразования не превышает нормативных показателей - 0,1 г/м2час, а при Jн>0,5 вода обладает повышенной накипеобразующей способностью. При положительных значениях индекса насыщения (Jн>0) зачастую отмечается ингибирующая роль бикарбонатов кальция(магния) в процессе коррозии сети. Умягченные воды, для которых характерны отрицательные значения индекса насыщения (Jн<0) в присутствии растворенного кислорода более коррозионно активны, чем жесткие [11,12].

Воды сульфатно-хлоридного класса при значениях суммарного содержания хлор- и сульфат-ионов более 50 мг/дм3 проявляют коррозионную активность и при положительных величинах индекса насыщения . Наличие в подпиточной воде соединений трехвалентного железа усиливает коррозионный процесс в тепловой сети [13].

Большой экспериментальный материал, полученный на промышленных объектах при обработке воды в электрохимическом аппарате, рассмотрен через призму данных положений.

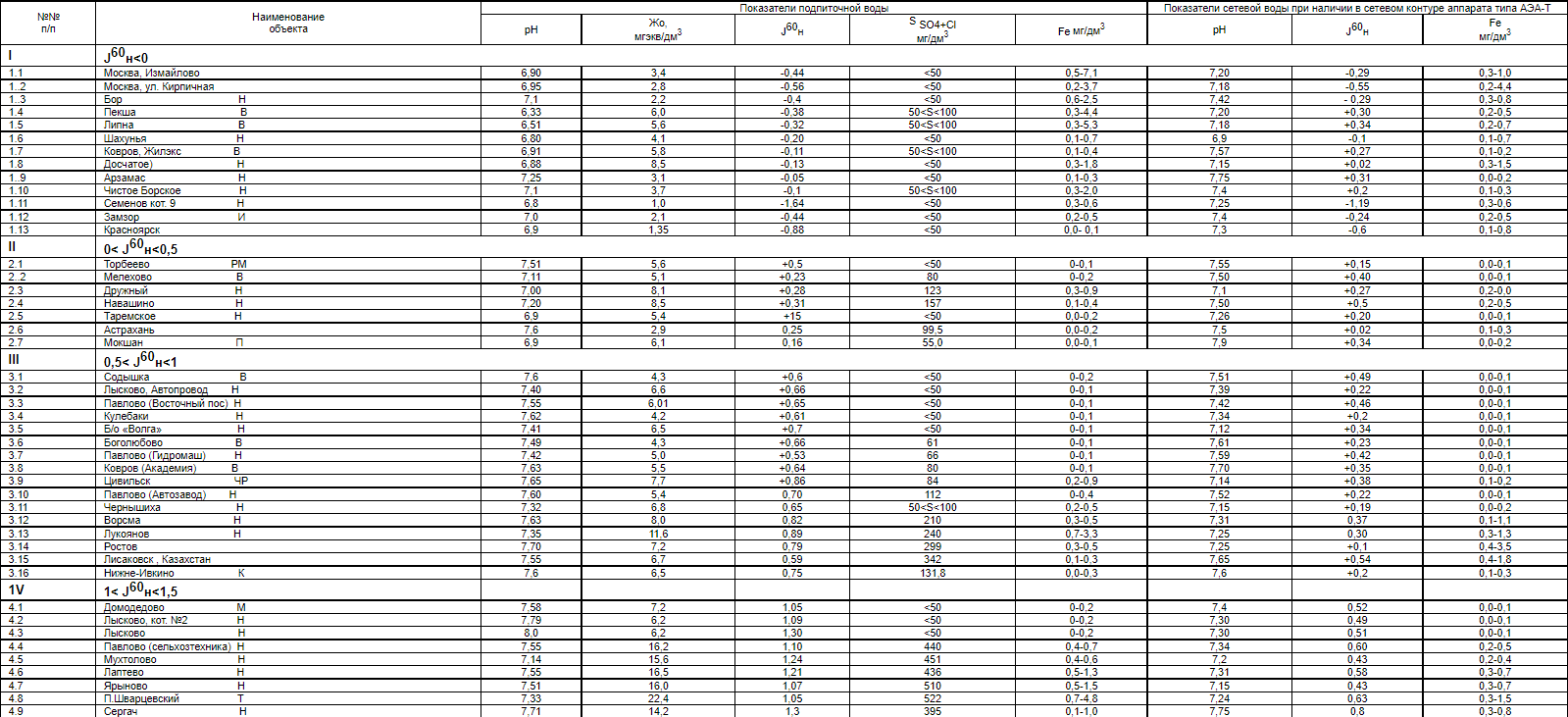

В таблице 1 приведены усредненные показатели подпиточной и сетевой воды, полученные в период пуско-наладки и разовых анализов в период эксплуатации, которые характеризуют ее накипеобразующую и коррозионную активность. Приводимые в таблице объекты разбиты на четыре основных блока по показателю индекса насыщения подпиточной воды для температуры 60оС:

I. J60н < 0 - подпиточная вода коррозионно активная;

II. 0 <J60н<0,5 - подпиточная вода практически стабильная;

III. 1V Соответственно 0,5<Jн<1 и 1<Jн<1,5 - подпиточная вода обладает высокой накипеобразующей способностью.

Таблица 1. Усредненные показатели подпиточной и сетевой воды при налчии в тепловой сети электрохимического аппарата водоподготовки

Обозначения: М- Московская обл., Н- Нижегородская обл., В- Владимирская обл., Ч – Чувашская Республика Т- Тульская обл., К-Кировская обл., П-Пензенская обл., И – Иркутская обл., МР- Республика Мордовия.

Во втором блоке данных показатели индекса подпиточной и сетевой воды указывают на ее практическую стабильность. Накипеобразование не превышает нормативных требований, что подтверждается практическим отсутствием отложений накипи на поверхности теплопередающих трубок, фиксируемым по контрольным вырезкам или визуальным осмотром. Примечательно, что в данном случае в условиях подпитки непосредственно от водоисточника и отсутствия деаэрации содержание железа в сетевой воде, как правило, не превышает нормативного показателя для закрытых систем теплоснабжения даже при суммарном содержании сульфат- и хлор-ионов порядка 120мг/дм3.

На объектах третьего блока при высокой накипеобразующей способности исходной воды (0,5<Jн< 1) показатель индекса стабильности сетевой воды не превышает величины +0,5, т.е. сетевая вода практически стабильна и не способна образовывать аномальные отложения накипи. Снижение индекса стабильности связано с уменьшением жесткости исходной воды, При наличии антинакипного электрохимического аппарата выделение солей жесткости происходит не на теплопередающих поверхностях, а в объеме сетевой воды. Выделившиеся в объеме соли жесткости практически полностью улавливаются на катодных пластинах аппарата.

Такой эффект действия обусловлен образованием в прикатодной щелочной зоне поляризованных микрочастиц солей кальция и магния (реакции 6,8,9), которые служат центрами кристаллизации при достижении изотермического пересыщения растворенных в сетевой воде солей в котловых, теплообменных трубах и теплосети. Визуальный осмотр теплопередающей поверхности и контрольные вырезки подтверждают отсутствие аномального накипеобразования.

Данные по содержанию железа в сетевой воде по блокам Ш и IV показывают увеличение коррозионной активности сетевой воды при суммарном содержании сульфат- и хлор-ионов более 150 мг/л. Показатель концентрации железа в сетевой воде в данном случае нестабилен и изменяется от нормативных значений до разовых увеличений на порядок и выше.

Переменный характер показателя концентрации железа в сульфат-хлоридной сетевой воде имеет множество причин. В первую очередь это обусловлено нестабильным показателем содержания железа в подпиточной воде, с переменными гидравлическими условиями эксплуатации сети, наличием гидравлических ударов, тупиковых зон в сети, ремонтными остановками и т.д.

Влияние ионов сульфата и хлорида на коррозионную активность может быть нивелировано путем стабилизационной подготовки подпиточной воды, за счет которой достигаются соотношения:

[Са2+/СI -] >0,5 ,

[НСО3-/СI- + SО42-] >0,35[14].

Практика использования электрохимического способа на объектах 1V блока выявила случаи, когда подбор аппарата производился без учета реального расхода подпиточной воды. При этом производительность установленных аппаратов не соответствовала общему количеству выделяющихся в системе солей жесткости и, как следствие этого, при общей тенденции уменьшения накипи на теплопередающих поверхностях, отмечалось наличие накипеобразований на теплопередающих поверхностях, а индекс насыщения сетевой воды имел значения в интервале 0,6-0,8. Остаточная величина отложений накипеобразующих солей позволяла осуществлять безаварийный режим работы котлоагрегатов, однако по окончании отопительного сезона требовала их промывки. Отмечалось, что в данном случае отложения имели неплотный характер аморфный характер и легко смывались с поверхности.

Немаловажным фактором безнакипного режима работы котлоагрегата при использовании электрохимического аппарата является обеспечение режима его работы, исключающего наличие локальных зон вскипания, наблюдаемого при малых скоростях движения сетевой воды в трубах котлоагрегата, малых давлениях и высокой температуре. Применительно к водотрубным котлам условие отсутствия локальных зон вскипания практически всегда соблюдалось или обеспечивалось целевыми мероприятиями.

Разовые опыты использования электрохимического аппарата для подготовки сетевой воды в котловом контуре, где использовались жаротрубные котлы, конструктивные особенности которых допускают наличие локальных зон вскипания, показали отрицательные результаты.

Известно, что при работе котельной на подпиточной воде с использованием ионообменной подготовки без деаэратора наблюдается усиление коррозионной активности воды и, как следствие, приводит к превышению нормы по содержанию железа в сетевой воде. На рис.3 приведены усредненные данные по содержанию ионов железа в сетевой воде в котельной г.Цивильска (Чувашская Республика) в отопительном сезоне 2001-2002 г.г.

Область I соответствует содержанию ионов железа на период использования в котельной одноступенчатой ионообменной обработки без деаэрации.

Область II описывает данные по содержанию железа в сетевой воде при использовании только способа электрохимической обработки.

Электрохимический аппарат, пущенный в работу в указанный период, работает и по настоящее время, причем содержание ионов железа в сетевой воде не превышает нормы.

По первому блоку данных отрицательные значения индекса насыщения подпиточной воды переходят в основном к положительным значениям для сетевой воды, что сказывается в целом на уменьшение коррозионной активности.

Однако, нормативные значения содержания железа (до 0,5 мг/дм3) для сетевой воды достигаются в основном на объектах, где показатель общей жесткости подпиточной воды больше 3,5, а значения рН >7,1. В этом интервале при использовании электрохимического аппарата удается повысить рН сетевой воды до значений 7,3-7,8, а индекс насыщения до + 0,5.

Завышенное содержания ионов железа в сетевой воде относительно нормативного сохраняется в основном при следующих показателях активности ионов водорода (рН) и жесткости (Жо): рН<7,1 и Жо<3,5.

При данном значении рН предпочтительны реакция (2 и 4 ), и, как следствие, это приводит к увеличению количества ионов Н+ и уменьшению рН.

Кроме того, сказывается недостаток ионов кальция и магния для создания на поверхности металла защитной пленки.

Сказанное хорошо иллюстрируется данными, полученными на котельной № 12 г.Балашихи Московской области (рис. 4). Так, в отопительном сезоне 2003-2004 г.г. превышение содержания железа выше нормативного отмечалось при соответствующем уменьшении показателя реакции среды – при рН <7,1.

В этом же временном интервале уменьшалось и значение рН сетевой воды.

При эксплуатации котельной наблюдалась устойчивая тенденция увеличения содержания железа в сетевой воде в период пуска котельной в каждом новом отопительном сезоне, что является следствием так называемой стояночной коррозии и отсутствием предпусковой подготовки.

Приведенный выше анализ работы тепловых систем с использованием электрохимических аппаратов на промышленных объектах позволяет сформулировать следующие выводы и рекомендации:

1.Обработка сетевой воды электрохимическим аппаратом типа АЭА-Т позволяет обеспечить нормативные показатели по накипеобразованию и коррозии при условии использования подпиточной воды с положительным индексом насыщения (Jн>0) и суммарной концентрации сульфатов и хлоридов менее 150 мг/л. При этом для подпитки используется вода с водозабора без обработки ее на ионообменных фильтрах и деаэрации.

При содержания сульфатов и хлоридов более 150 мг/дм3 также достигалось нормативное снижение накипеобразования, однако при этом содержание ионов железа в сетевой воде нестабильно и изменяется от нормативного показателя - 0,5 мг/дм3 до периодического его увеличения на порядок и выше.

2. Эксплуатационные затраты при работе электрохимического аппарата типа АЭА-Т составляют в среднем 0,5 руб на 1 куб.м подпиточной воды, что более чем на порядок меньше, чем при использовании традиционного ионообменного способа.

3. Электрохимический способ водоподготовки следует применять на энергетических объектах в котловом контуре при условии использования только водотрубных водогрейных котлов, а в контурах «теплообменник-потребитель-теплообменник» систем отопления и горячего водоснабжения для всех типов теплообменников (трубчатые, пластинчатые) и различных теплоносителях (горячая вода, пар).

4. Непременными условиями эффективной работы электрохимического аппарата являются:

- правильный подбор его производительности с учетом карбонатной жесткости подпиточной воды, температурного графика и величины подпитки;

- соблюдение технических параметров эксплуатации и сроков чистки от уловленных солей жесткости согласно режимной карте.

5.Обработка сетевой воды электрохимическим аппаратом при условии подпитки системы коррозионно активной водой (Jн<0) рациональна лишь при наличии дополнительной стадии стабилизационной подготовки подпиточной воды с целью повышения рН и жесткости. При этом показатель индекса насыщения должен измениться с отрицательного значения на положительное.

ЛИТЕРАТУРА

1. СНиП 41-02-2003. Тепловые сети. Госстрой России, М.,2004г.

2. Правила устройства т безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа(0,7 кг/см2), водогрейных котлов и водонагревателей с температурой нагрева воды не выше 388К (115оС), МПООБТ,М, 1992г.

3. Правила технической эксплуатации электрических станций и сетей Российской Федерации. Приказ Минэнерго РФ от 19.06.2003г. №229.

4. Потапов С.А., Егоров Г.М., Лесной С.М., Меламед А.М.. Опыт ингибирования коррозии в недеаэрированной воде систем теплоснабжения //Новости теплоснабжения, №10, 2003г., с. 50-53.

5. Рудакова Г.Я., Ларченко В.Е., Цирульникова Н.В. Теория и практика применения комплексонов в энергетике. Материалы конференции «Современные технологии водоподготовки и защиты оборудования от коррозии и накипеобразования. М. ИРЕА, июнь 2003г., с.11-28.

6. Панфиль П.А., Андреев А.Г. Ультразвуковая технология предотвращения образования накипи // Новости теплоснабжения, 2001, №7, с. 43-45.

7. Щелоков Я.М. . О магнитной обработке воды //Новости теплоснабжения 2002, №8, с.41-42.

8. Казимиров Е.К. Опыт использования нового электрохимического аппарата для безреагентной обработки сетевой воды систем отопления и горячего водоснабжения //Энергоэффективность: опыт, проблемы, решения.,2000г., №2,с. 52-55.

9. Казимиров Е.К. Опыт использования нового электрохимического способа водоподготовки в системах горячего водоснабжения: практика и экономическая эффективность // Новости теплоснабжения. 2003. №3 с. 31-35

10. Патент РФ.№ 37085 U1 7 C02F 1/46 от 08.12.2003г.

11. Лапотышкина Н.П.,Сазонов Р.П. Водоподготовка и воднохимический режим тепловых сетей. М. Энергоиздат, 1982,200с.

12. Акользин П.А. Коррозия и защита металла теплоэнергетического оборудования. М. Энергоиздат, 1982г.

13. Рейзин Б.Л., Стрижевский И.В., Шевелев Ф.А. Коррозия и защита коммунальных водопроводов. М. Стройиздат,1979,398с.

14. Егоров А.И., Ипатов П.Ф. Предотвращение коррозии стальных водоводов // Водоснабжение и санитарная техника, № 8, 1982. с.5

РЕЗЮМЕ

Е.К.Казимиров

Основные показатели промышленного использования электрохимического способа водоподготовки

Представлены результаты промышленной эксплуатации электрохимического способа водоподготовки на энергетических объектах с целью обеспечения нормативных показателей по накипеобразованию и коррозии.

Данные технического и аналитического контроля за работой электрорхимического аппарата типа АЭА-Т подтверждают низкие эксплуатационные затраты и требуемую эффективность его использования для защиты от накипеобразования и коррозии водотрубных котлов (температура сетевой воды менее 110 С) и теплообменников (температура теплоносителя до 130 С) при условии подпитки сетевого контура недеаэрированной водой, удовлетворяющее следующим основным показателям:

- индекс насыщения (Ланжелье), рассчитанный при температуре 60оС

(Jн60) имеет значение Jн60 > 0 ;

- суммарное содержание сульфат- и хлорид-ионов не превышает 150 мг/дм3.