ВОДОПОДГОТОВКА

А.И.Едаков, Заслуженный работник ЖКХ Московской области, заместитель главного инженера по производству, ООО «Тепловые сети Балашихи», г. Балашиха Московской обл.; к.х.н. Е.К.Казимиров, директор, ООО «Азов», г. Дзержинск Нижегородской обл.

В 2002 г. после ликвидации МУП «Гортепло» в Балашихинском районе Московской области котельные и тепловые сети (ТС), которые находились в эксплуатации этой организации, были переданы в аренду ООО «Тепловые сети Балашихи».Теплоэнергетическое оборудование, эксплуатируемое МУП «Гортепло», было передано городу от крупных промышленных предприятий. Более 90% котлов и ТС полностью выработали свой срок службы и эксплуатировались более 30 лет без проведения капитальных ремонтов и реконструкций. Ведомственное жилье каждое предприятие подключало от своей котельной, и наблюдался такой парадокс: тепло на дом, находящийся рядом с котельной другого предприятия, подавалось от котельной расположенной в 3-х км от него. Таких теплосетей, где потери превышали тепловую нагрузку подключенного здания в несколько раз, было предостаточно. В сложившейся ситуации о рациональном использовании теплоэнергетических ресурсов не могло быть и речи. Котельные, переданные в арен- ду от МУП «Гортепло», имели КПД порядка 55-60%. Перед руководством организации встал вопрос о проведении реконструкции котельных с заменой морально устаревшего оборудования, выработавшего свой срок службы, на современное с применением энергосберегающих технологий и новейших достижений в области коммунальной энергетики. Работы по реконструкции котельных необходимо было увязать с перекладкой ТС и перераспределением нагрузок от котельных, с целью уменьшения длины ТС и уменьшения тепловых потерь в них. Поэтому руководством ООО «Тепловые сети Балашихи» были разработаны планы оптимизации систем теплоснабжения и план реконструкции котельных, которые предусматривали:

- реконструкцию четырех котельных с ликвидацией более 3-х км магистральных ТС, порядка 600м внутриквартальных ТС и двух ЦТП с переводом их нагрузок на реконструируемые котельные;

- перекладку порядка 60% ТС от реконструируемых котельных с применением труб в ППУ изоляции.

Данная программа была начата в 2004 г. и успешно реализована в 2007 г. с вводом в действие последней реконструируемой котельной. Хотелось бы более подробно остановиться на проблеме, с которой мы столкнулись при реализации разработанной программы, и которая была нами успешно решена совместно с ООО «Азов» и РХТУ им. Д.И.Менделеева. Все реконструируемые котельные были выполнены по двухконтурной схеме. Первый контур – температурный график 110/70 С.

Второй контур – 95/70 C.

Вопросы с докотловой обработкой воды первого контура решались просто, традиционным способом с помощью автоматизированной установки по обезжелезиванию, Na-катионирования и дозировки реагента JS-9, а вот подготовка подпиточной воды для ТС требовала иного решения. Во-первых, для заполнения ТС и подключения зданий требуются более мощные установки, на порядок с большей производительностью, чем установка для первого контура. Во-вторых, применяемый реагент для удаления O2 и CO2 из подпиточной воды размывае старые отложения в трубах. Вся грязь забивает теплообменники второго контура, и требуется частая очистка и отмывка поверхностей нагрева со стороны второго контура. Вода, используемая реконструируемыми котельными для заполнения систем отопления, по данным анализа лаборатории ООО «Тепловые сети Балашихи» характеризуется значениями pH 6,6 7,8 и общей жесткостью 2,7-7,1 мг-экв/л; индекс насыщения подпиточной воды, рассчитанный для температур нагрева в теплоэнергетическом оборудовании (котел, теплообменник), измеряется в интервале от 0,5 до 0,7. Таким образом подпиточная вода может проявлять как коррозионную активность, так и накипеобразующие свойства.

Большой разброс качества воды, подаваемой на котельные, объясняется тем, что для нужд котельных используется вода городского водозабора, поток которого формируется по веерной схеме из нескольких источников водоснабжения. Сотрудниками РХТУ им. Д.И.Менделеева спомощью универсального микропроцессорного коррозиметра «ЭКСПЕРТ-004» подтверждено проявление коррозионной активности подпиточной воды как в направлении равномерной коррозии, так и в отношении питтинговой коррозии стали, наиболее опасной при эксплуатации ТС.

Наличие коррозионной активности и способности к накипеобразованию привело к необходимости разработки комплексного способа водоподготовки в котельных, который должен включать в себя мероприятия по снижению коррозионной активности сетевой воды и предотвращению накипеобразования на теплопередающих поверхностях.

С целью снижения накипеобразования до нормируемых значений в котельных используется электрохимический способ водоподготовки (механизм действия антинакипных электрохимических аппаратов подробно освещался в статьях Е.К.Казимирова в журналах «НТ» 2007,№ 5; 2001, № 12; «Практика противокоррозионной защиты» 2005, № 2).Подбор типоразмеров аппаратов, выдача рекомендаций по схемам привязки их в котельных, изготовление, пуско-наладочные работы и авторский надзор за работой аппаратов осуществлялся сотрудниками ООО «Азов». Применение антинакипных аппаратов этой фирмы позволило заполнять ТС и дома водопроводной водой с дозированием реагента JS-9, не подвергая ее предварительному умягчению и деаэрации.

Антинакипные электрохимические аппараты различных типоразмеров были установлены в системах отопления котельных № 11, 12, 13, 14 ООО «Тепловые сети Балашихи» в 2002 г.

В котельных № 11, 13, 14 реализованы двухконтурные схемы теплоснабжения (первый контур – «котел – теплообменник – котел», второй контур – «потребитель – теплообменник – потребитель»). Антинакипные аппараты в этих котельных установлены во втором контуре, где обеспечивают безнакипный режим пластинчатых теплообменников.

В котельной № 12 реализована одноконтурная схема теплоснабжения.Антинакипной аппарат установлен в котловом контуре с водогрейным котлом типа «ЗиО» и обеспечивает безнакипный режим работы котла.

За период работы с 2002 по 2007 гг. накипеобразование в котлах и теплообменниках практически отсутствовало, таким образом была обеспечена работа теплообменного оборудования без остановок на чистку теплопередающих поверхностей.

Даже наблюдается эффект размывания ранее образовавшихся отложений в системах теплоснабжения. Особенно это было заметно в первый год эксплуатации электрохимических аппаратов, когда в процессе их чистки из аппаратов извлекалось 200-220 кг солей. В данный момент чистка аппаратов проводится 2 раза в отопительный сезон. Накипеобразующие соли улавливаются в антинакипных аппаратах и извлекаются из них в процессе чистки с рабочих поверхностей металлических катодов.

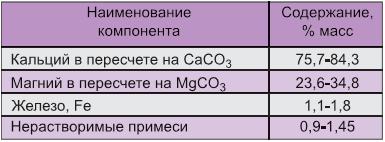

Общее количество солей, извлекаемых в течение одного отопительного сезона, составляет в среднем 80-150 кг на одну котельную. Анализ накипных отложений, извлекаемых из аппарата в процессе чистки, представлен в таблице. Из данных по составу накипи видно, что электрохимические антинакипные аппараты улавливают как соли кальция, так и соли магния и железа. Не все предлагаемые для докотловой обработки воды комплексоны работают с солями магния. Это обстоятельство значительно снижает их эффективность по сравнению с электрохимическими антинакипными аппаратами.

При эксплуатации котельных явно прослеживалась зависимость содержания железа в сетевой воде от pH подпиточной воды. При пониженных значениях pH 6,4-7,2 наблюдалось повышение содержания железа в сетевой воде относительно нормативных показателей, а также . Анализ коррозионной способности сетевой воды, проведенный сотрудниками РХТУ им. Д.И.Менделеева, показал, что способность сетевой воды вызывать питтинговую коррозию по сравнению с подпиточной водой уменьшилась на порядок.

Сетевая вода, прошедшая обработку в антинакипных аппаратах, в основном обладает способностью вызывать равномерную коррозию стали. Влияние pH сетевой воды на ее коррозионную активность по количеству образующегося в процессе коррозии вторичного железа в сетевой воде прослеживалось во всех котельных в период с 2004 по 2007 гг.

Наибольшей коррозионной активностью обладала сетевая вода котельных № 11, 14. В ней отмечалось превышение нормативного значения содержания общего железа в сетевой воде (0,5 мг/л). С целью снижения коррозионной активности сетевой воды в указанных котельных нами были установлены устройства дозирова ния реагента JS-9 в сетевую воду второго контура. Это было сделано для того, чтобы поднять pH сетевой воды до 8,5-9,5 и связать в сетевой и CO.

Установлено, что при достижении pH сетевой воды более 8,2 и обеспечении безнакипного режима электрохимическим аппаратом концентрация железа в сетевой воде соответствует нормативным требованиям. Содержание активного кислорода в воде составляет до 10 мкг/л, а углекислый газ полностью отсутствует.

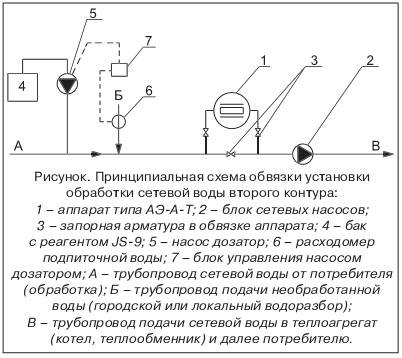

Принципиальная схема обвязки установки обработки сетевой воды второго контура приведена на рисунке. Найденное нами решение позволяет очень эффективно проводить обработку воды, используемой в качестве теплоносителя вторич- ного контура, при работе ТС по температурномуграфику 95/70 С

В настоящее время существует очень много способов докотловой обработки воды как дорогих, так и дешевых. Все они имеют свои достоинства и недостатки, и имеют правона существование. Выбор того или иного метода докотловой обработки воды котельной зависит от схемы теплоснабжения, состава и свойств воды, используемой для подпитки ТС.

Найденное нами решение (соединить в единый комплекс электрохимические аппараты и применить реагент) позволяет нивелировать недостатки обеих методов докотловой обработки воды. Оно имеет значительное преимущество перед обработкой воды комплексонами. Все соли жесткости и размытые отложения с поверхностей нагрева и труб при применении комплексонов никак не удаляются из теплоносителя, а постоянно находятся в сетевой воде, частично оседая в грязевиках. При применении комплексного метода обработки сетевой воды, описанного выше, все соли жесткости и размытые отложения в системах теплоснабжения, помимо грязевиков, оседают на катодах антинакипных аппаратов и затем удаляются из системы во время чистки аппаратов. Самым значительным и важным является тот факт, что сети и дома заполняются простой водопроводной водой с дозированием реагента. Это значительно сокращает время подготовки котельной к работе и запуску объектов после устранения аварий в зимний период без нанесения ущерба тепло энергетическому оборудованию котельных, ТС и системам теплопотребления.